取消

清空记录

历史记录

清空记录

历史记录

高欣研发的金属陶瓷磨辊6大优势

火力发电、矿山、水泥等行业中使用的磨辊、磨盘、板锤等耐磨件,通常采用高铬白口铸铁或者高锰钢为材料铸造而成。由于受到煤矿、砂石的磨损,工作环境恶劣,每年会造成大量的能源与材料的消耗。单一性能的材料已不能满足工况的需求,而陶瓷颗粒增强金属基复合材料兼具金属的韧性和陶瓷的高硬度和耐磨性,逐渐成为研究的热点。

磨煤机作为锅炉的源头,决定了风粉比、煤粉细度、煤粉均匀性等一系列影响锅炉燃烧及排放的参数,对达到节能和环保的高效统一起到至关重要的作用。

但目前磨煤机运行普遍存在以下问题:

1. 磨损严重

2. 风粉比偏高

3. 石子煤排量过高

4. 出力不足

5. 煤粉细度不合格

国内研制的磨辊及衬板材料主要以高铬铸铁和堆焊耐磨合金,由于国内煤种类较多、杂质含量高、易磨性较差,导致辊套和衬板磨损严重,国内燃煤电厂所用磨辊的寿命为4000~8000小时,需要频繁更换或检修才能保证磨煤机正常工作,严重影响了电厂的安全、经济运行。近年来,国内电厂、水泥厂越来越多的采用进口陶瓷复合磨辊及衬板,使用寿命是高铬或堆焊耐磨材料的2-3倍,已经得到国内市场越来越多的青睐,但存在价格比较高、供货周期长等问题。

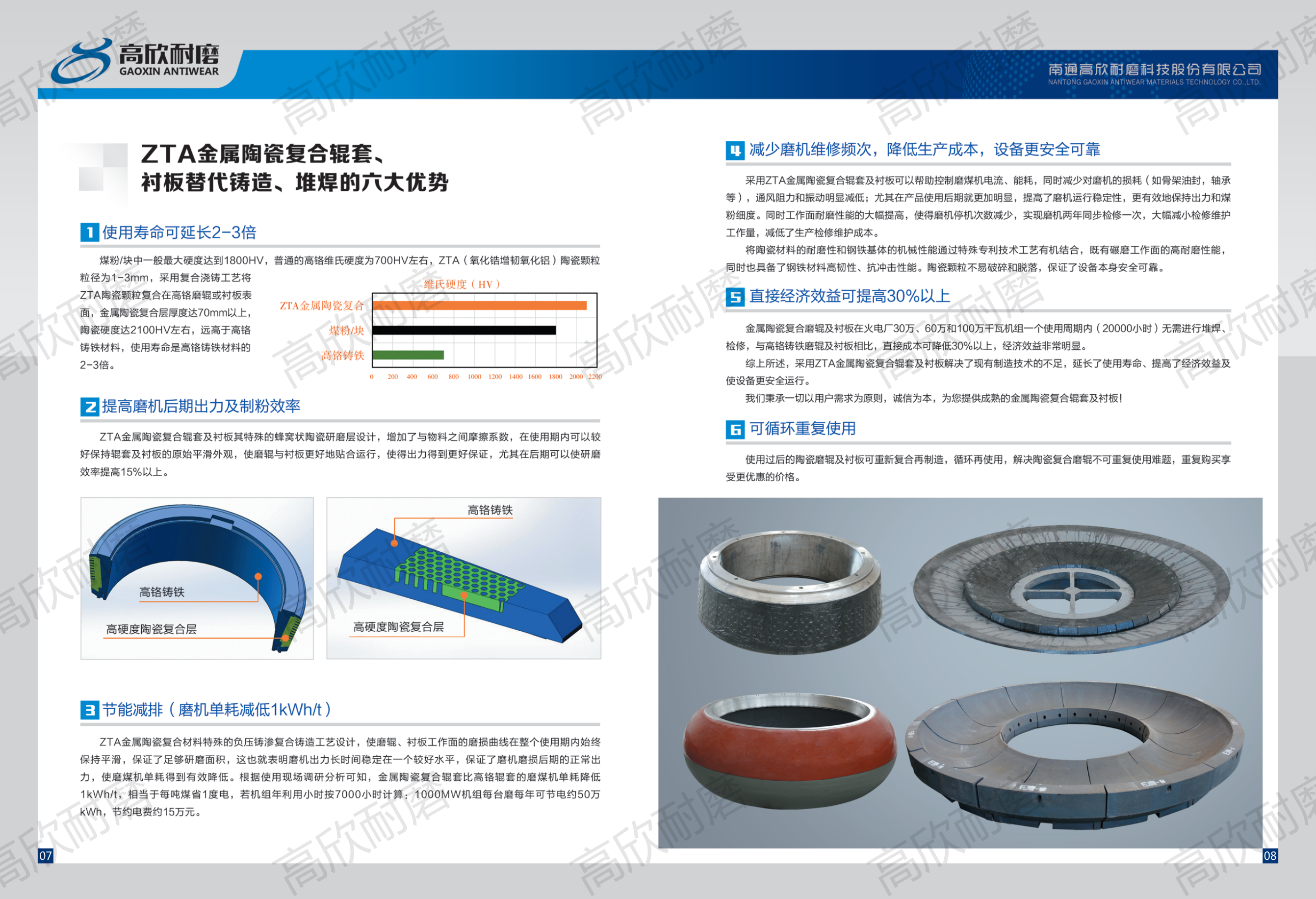

针对以上问题,我公司自2011年开始专注于陶瓷复合辊套及衬板的研发与生产,已经在国内大唐、国电、华电、华能等电力集团成功使用近30套,达到了预期的效果。采用高欣研发的金属陶瓷复合磨辊和衬板,能有效提高磨煤机研磨效率,实现经济化效益。总共有6大优势:

1. 提高产品使用寿命

ZTA金属陶瓷复合材料的耐磨性是高铬铸铁的2.5-3倍。火力发电厂原煤中SiO2硬度达到1800HV,目前所使用的大多为高铬铸铁或堆焊材料,维氏硬度为700HV左右,ZTA陶瓷颗粒材料硬度在2100HV左右,是高铬铸铁和堆焊的2.5-3倍。

2. 减少磨煤机维护及检修成本

因金属陶瓷复合材料寿命是高铬或堆焊的2.5-3倍,磨辊的使用寿命提高,可减少2-3次磨煤机大修,减少了堆焊材料、拆装、人工等2-3次费用。

减少其他备件的费用:采用蜂窝状陶瓷复合材料,在使用期内可以较好的保持辊套衬板的原始平滑外观,使辊套与衬板更好地贴合运行,因此在磨损后期磨煤机出力变化很小,可以帮助控制磨煤机电流(磨煤机电流前后差别不大)、能耗、风速等,通风阻力和振动也明显减低,可减少对磨煤机的损耗(如骨架油封,轴承、筒壁等)。

3. 研磨效率提高

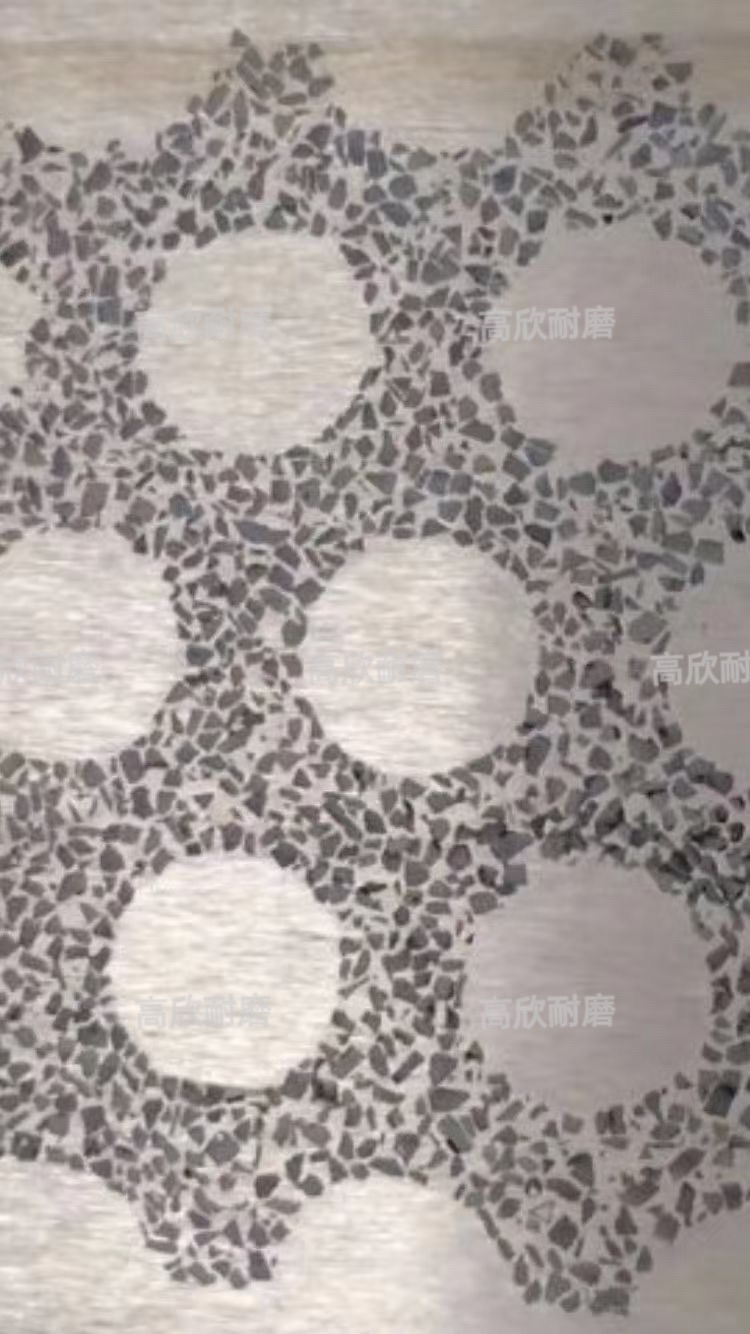

金属陶瓷复合磨辊及衬板由于陶瓷和高铬的不同耐磨性能,导致了表面的高度差,从而形成了蜂窝状结构,该结构不仅增加了磨辊与衬板表面的摩擦力以及有效面积,减少了物料在磨辊与衬板之间的相对滑动,有助于提高研磨效率。在使用期内可以较好的保持辊套及衬板的原始平滑外观,使磨辊与衬板更好地贴合运行,不会出现凹坑、沟槽现象,使得出力和煤粉细度得到更好保证。

4. 节能(节约电能)

由于ZTA金属陶瓷复合材料的特殊设计,使磨辊、衬板工作面的磨损曲线在整个使用期内始终保持平滑,也就保证了足够的研磨面积,这也就意味着磨煤机出力可以长时间稳定在一个较好的水平,保证了磨煤机磨损后期的正常出力,使磨煤机单耗得到有效降低。

5. 设备安全可靠

将陶瓷材料的耐磨性和钢铁基体的机械性能通过特殊专利技术工艺有机结合,既有碾磨工作面的高耐磨性能,同时也具备了钢铁材料高韧性、抗冲击性能。陶瓷颗粒表面金属化处理,与高铬牢固结合,不易破碎和脱落,保证了设备本身安全可靠。

6. 可循环重复使用

使用过后的陶瓷磨辊及衬板可回收,进行重新复合再制造,循环再使用,重复购买享受更优惠的价格。

相关新闻

专注于从事金属陶瓷复合材料的研发、生产及销售

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~